Golpes en la cabeza o intervenciones quirúrgicas, son algunas de las causas que pueden llevar a las personas a requerir de implantes craneales que protejan el área de la cabeza que quedó expuesta.

Y es que, entre las funciones del cráneo destaca el brindar protección física al cerebro, explica el responsable del Laboratorio Nacional de Manufactura Aditiva, Digitalización 3D y Tomografía Computarizada de la UNAM, Leopoldo Ruiz Huerta.

En entrevista, destaca que si bien la historia de los implantes es muy antigua, actualmente se cuenta con la manufactura aditiva, herramienta que utiliza una perspectiva particular para su elaboración con mayor exactitud.

Para el grupo que comenzó a estudiar los procesos de manufactura en bajas dimensiones, «llego un momento donde encontramos un cierto límite donde descubrimos que pudiera llegar a ser más sencillo depositar material de manera selectiva donde yo quisiera, para hacer el crecimiento de una pieza que estar sustrayendo material, y así comenzamos con el tema de manufactura aditiva».

Ubicados en el Centro de Ciencias Aplicadas y Desarrollo Tecnológico (CCADET) de la Universidad Nacional Autónoma de México (UNAM), este laboratorio tiene como una de sus líneas de trabajo la participación con la unidad de prótesis craneomaxilofaciales del Hospital General de México.

De esta manera, «el tipo de implantes que se manejan en esta unidad, se deben particularmente a lesiones originadas por problemas oncológicos», abundó.

Por lo que hacia el año 2012 inició un proyecto de colaboración con el hospital, ya que «detectamos un área de oportunidad muy interesante», anotó Ruiz Huerta.

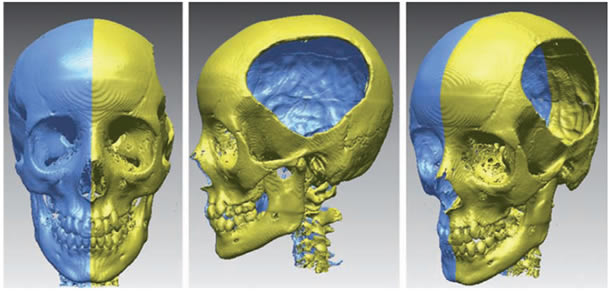

Con el trabajo que ya desarrollaba el hospital, «lo que hicimos fue tomar esa información digital proveniente de la tomografía, y nosotros hacer una representación virtual de cómo debería de ser este implante».

Fue así como se generó un molde y con la experiencia que se tenía en el laboratorio «en manejo de técnicas de manufactura aditiva, jugamos con las características particulares que requiere ese molde para permitir una polimerización adecuada de este material que es el polimetilmetracrilato».

Por lo que «entre mayor información tengamos de la tomografía es relativamente más sencillo hacer un implante que puede calzar de manera perfecta con la lesión», agregó el investigador de la UNAM.

Desde entonces, el trabajado desarrollado con la institución los ha llevado a aumentar sus conocimientos, «dependiendo de la zona donde se encuentra la lesión es posible utilizar algunas tablas y principios que nosotros mismos elaboramos»

Esto en términos de encontrar la mejor característica geométrica, ya que «nadie quiere un implante que, cuando te veas de lado, se te vea hundido y que cuando te vean de frente se vea una protuberancia, entonces jugar con todas estas herramientas que existen», en favor del paciente.

Entre los trabajos que han realizado el especialista destaca «tal vez el más complicado que ha tenido el laboratorio en sus manos, nos tocó una vez atender una caso de una afección que es llamada neuroestesioblastoma».

Detalló que a los pacientes con este tumor tiende a crecerles una protuberancia en la parte de enfrente del rostro, y por procedimientos quirúrgicos se quitan ciertas partes.

«Entonces literalmente se hizo una máscara que incluía desde la mitad de la frente hasta la parte de abajo de los pómulos y el paciente en cirugía hubo que retirarle todo lo que quedaba de esa estructura ósea para colocar este nuevo implante».

Además de que fue el caso en el que más rápido se tuvo que realizar «porque el paciente la necesitaba de manera prácticamente inmediata, no podíamos permitir que se quedara muchos días sin todo ese soporte. Y es uno de los satisfactores tal vez más interesantes», apuntó

En ese sentido, subrayó que los científicos de la UNAM «estamos ocupando herramientas que permiten tener mayor exactitud en el resultado de una manera bastante más rápida».

Fuente: El Informador

Capitalhace 2 días

Capitalhace 2 días

Capitalhace 1 día

Capitalhace 1 día

Juárezhace 2 días

Juárezhace 2 días

Juárezhace 2 días

Juárezhace 2 días

You must be logged in to post a comment Login